广东德瑞电池挤压试验机,动力电池挤压试验机,电池挤压针刺试验机产品功能:

电池挤压试验机是模拟各类电池在使用,运输及储存使用过程中,电池遭受挤压或针刺的情形,人工呈现电池在遭受强大外力挤压时可能出现的不同状况。电池挤压试验机将电池放在两个挤压板之间,将压力施加到被挤压电池上,使电池的内部短路。当电池两极之间的电压下降到零或者接近零时自动回位;或者电池变形到原尺寸的30%停留一段时间,或者挤压力达到某一设定值,自动回位,三种模式试验完成以后根据标准判断是否合格。

二、动力电池针刺挤试验机试验标准:

GB 31241-2014 《 便携式电子产品用锂离子电池和电池组安全要求》

GB/T 31485-2015 《电动汽车用动力蓄电池安全要求及试验方法》

GB/T 31467.3-2015 《电动汽车用锂离子动力蓄电池包和系统第3 部分:安全性要求与测试方法》

UL 1642:2012 《锂电池标准》

UN38.3(2012) 《关于危险货物运输的建议书—试验和标准手册》第三部分

IEC62133-2012 《含碱性或非酸性电解液的蓄电池及蓄电池组 的安全要求》

三、挤压试验按照如下步骤进行:

单体蓄电池安全性试验

单体蓄电池按6.1.3方法充电。

按下列条件进行试验:

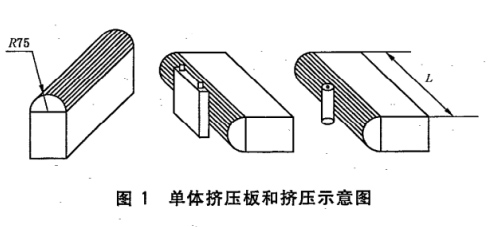

——挤压方向:垂直于蓄电池极板方向施压(参考图1所示)

——挤压板形式:半径75mm的半圆柱体,半圆柱体的长度(L)大于被挤压电池的尺寸;

——挤压速度:(5±1)mm/s;

——挤压程度:电压达到0V或变形量达到30%或挤压力达到200kN后停止挤压。

观察1h。

2.蓄电池模块安全性试验

挤压试验按照如下步骤进行:

a. 蓄电池模块按6.1.4方法充电。

b. 按下列条件进行试验:

——挤压板形式:半径75mm的半圆柱体,半圆柱体的长度大于被挤压电池的尺寸,但不超过1m;

——挤压方向:与蓄电池模块在整车布局上最容易受到挤压的方向相同。如果最容易受到挤压的方向不可获得,

则垂直于单体蓄电池排列方向施压(参考图3所示);

——挤压速度:(5±1)mm/s;

——挤压程度:蓄电池模块变形量达到30%或挤压力达到蓄电池模块重量的1000倍和表2所列数值中较大值;

——保持10min。

c. 观察1h。

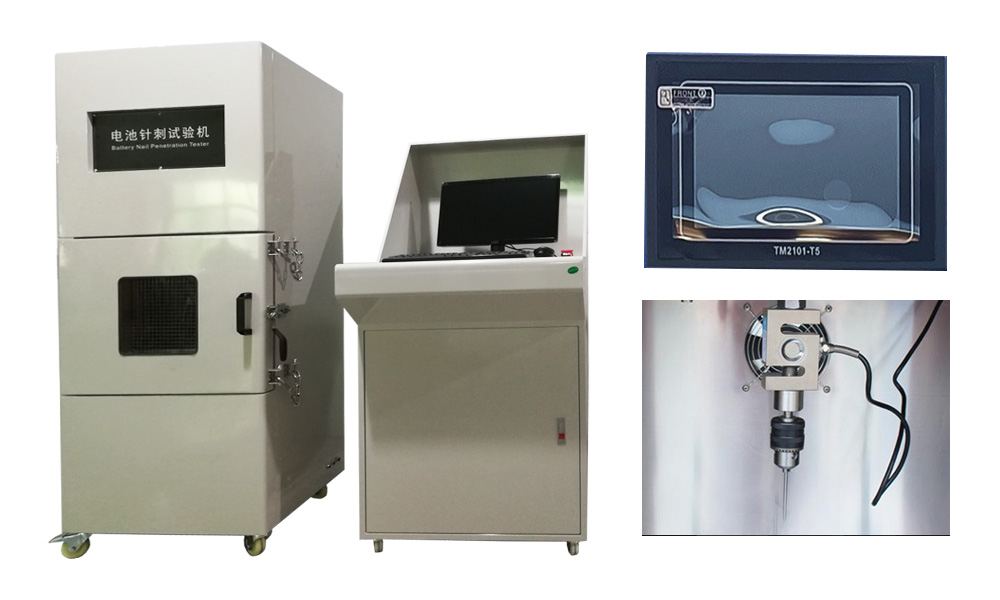

驱动方式: | 液压驱动 |

最大容量 : | 20T(或根据测试要求进行定制) |

力量传感器: | 高精度压力传感器感应 |

压力精度 : | ±10.0kg,传感器分辨率:1/10,000 |

内部尺寸 : | 300*300*300mm(或根据被测电池的最大尺寸进行定制) |

针刺行程: | 300mm(针刺行程可调节,或根据被测电池的最大尺寸进行定制) |

针刺速度: | 以10-0mm/s的速度,从垂直于蓄电池极板的方向贯穿,对蓄电池模块从垂直于蓄电池极板的方向贯穿3个蓄电池单体 |

钢针: | Φ2mm~Φ8mm耐高温钢针,长度可指定 |

针尖与电池距离: | 放电池的平面300mm(或根据被测电池的最大尺寸进行调节定制) |

可夹距离: | 300mm(或或根据被测电池的最大尺寸进行调节定制) |

试样夹持方式: | 手动夹持,并可根据客户电池尺寸定做夹具 |

单位转换: | kgf,lbf,N,kN |

内箱: | 内箱:SUS#304不锈钢板 |

外箱: | 钢板烤漆 |

箱门: | 箱门有防爆玻璃观察窗(窗口大小为箱门面积的30%),便于观察测试箱内部测试情形 |

排风设施: | 箱体上面装有排风扇,直径150mm,并有排风导筒,可外接实验室大型抽风机 |

机台重量: | 265KG |

电源: | 380V,50~60HZ,15A。 |

1. 考虑客户的不同情况,本着“贴心服务”的原则,工程师根据场地空间、环境、安全性、便利性等情况,为客户提供更直观、专业的产品建议和布置方案,并督促提供仪器设备所需配套条件;

2.建立产品技术档案管理体系:

3.售后服务保障制度体系:

3.1设备安装与调试:我公司派专业操作人员负责对设备整体的安装调试工作。

3.2技术培训:仪器设备运抵贵司后,我公司免费为使用者培训操作员2-3名,确保仪器设备以后的正常运转。

3.3定期回访:安装调试完毕后,保修内每个季度,售后服务人员回访一次。

3.4及时处理:2小时内电话指导。长三角、珠三角24小时内赶到现场,其它地区48小时内赶到现场。

3.5 一年保修,终身维护。